-

Make a Call : +8618034073113

-

Get A Estimate : hengrui@hrcarbide.cn

Make a Call : +8618034073113

Get A Estimate : hengrui@hrcarbide.cn

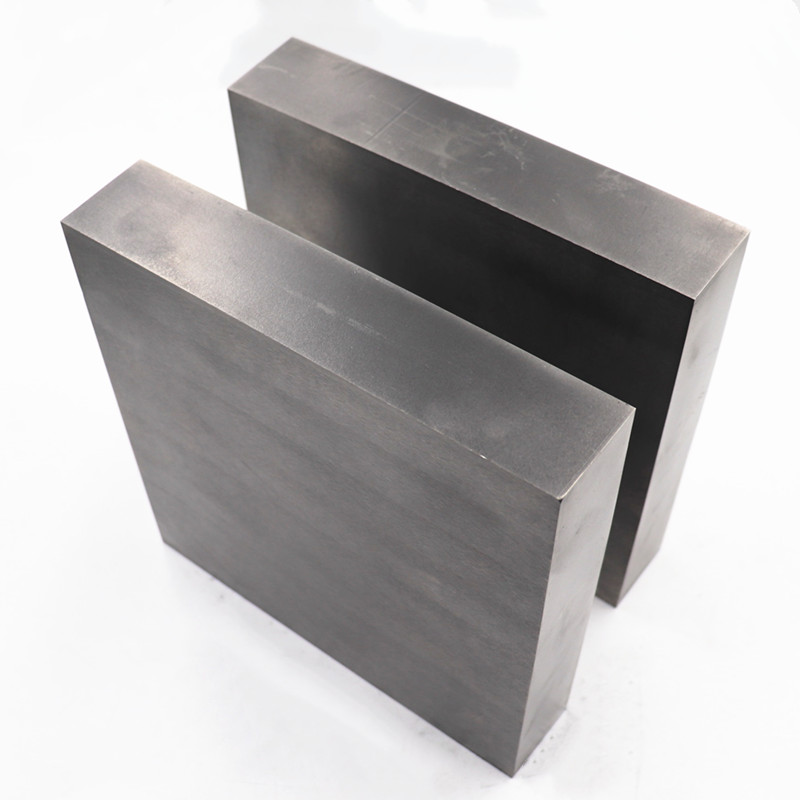

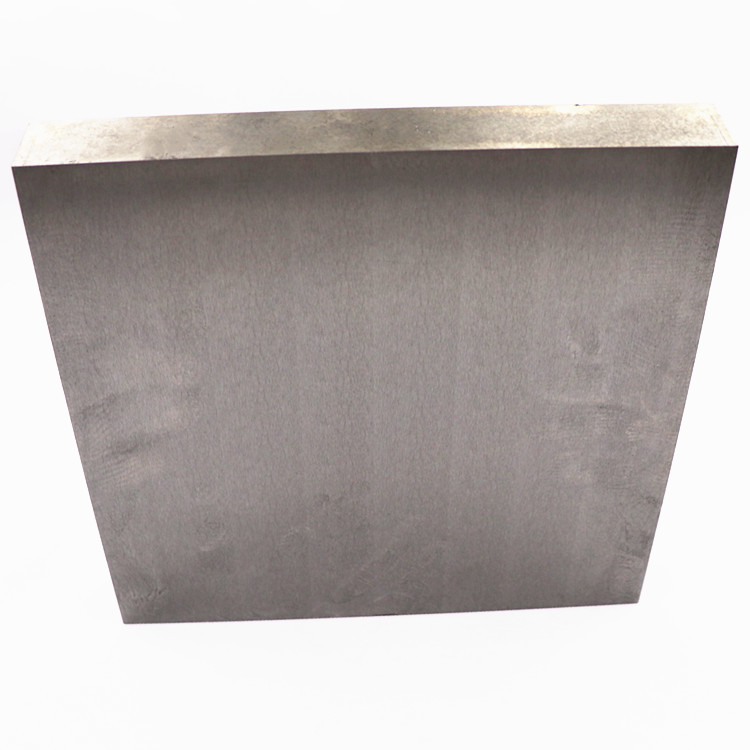

Ao escolher placas de molde de aço de tungstênio, você não deve apenas observar seu grau, mas também focar na compreensão de suas propriedades físicas, como a proporção de carboneto de tungstênio e cobalto nas matérias-primas, dureza, densidade, resistência à flexão, módulo de elasticidade e resistência térmica expansão. coeficiente

Nome do item :

Tungsten carbide plateNota :

YG8 YG11 YG15Dureza :

HRA83~89% de cobalto :

15~25%tamanho de grão :

0.6~2.6umUso :

TUNGSTEN CARBIDE PLATELogotipo :

HENGRUIpacote :

cartonDescrição detalhada:

O tamanho da placa do molde da placa de carboneto de tungstênio deve ser preciso. O tamanho exato da peça bruta pode reduzir significativamente a carga de trabalho de fabricação de moldes, melhorar a eficiência da produção e reduzir os custos de produção.

Para garantir que os materiais da placa de aço de tungstênio atendam aos requisitos das condições de trabalho, deve-se prestar atenção aos cinco pontos a seguir:

1. Resistência ao desgaste: A resistência ao desgaste mais básica e importante dos materiais do molde. O principal fator que afeta a resistência ao desgaste é a dureza. Quanto maior a dureza do material usado para fazer as peças do molde, menor será o desgaste e melhor será a resistência ao desgaste.

Além disso, a resistência ao desgaste também está intimamente relacionada ao tipo, quantidade, forma, tamanho e distribuição dos carbonetos no material, processo de sinterização e processamento subsequente. O teor (conteúdo) de cobalto nos materiais de aço de tungstênio afeta diretamente a dureza do material. De um modo geral, quanto menor o teor de cobalto, maior será a dureza e maior será a resistência à flexão.

2. Forte tenacidade: Moldes que geralmente suportam grandes cargas de impacto são propensos a fraturas frágeis devido à sua baixa tenacidade. Para evitar que o molde quebre repentinamente durante a operação, o molde de aço de tungstênio deve ter alta resistência e tenacidade.

Os fatores que determinam a tenacidade do molde dependem principalmente do teor de carbono, do tamanho do grão e do estado organizacional do material.

3. Resistência à fadiga ao calor e ao frio: Durante o processo de trabalho, o molde é repetidamente aquecido ou resfriado, o que pode facilmente causar rachaduras superficiais e descascamento devido a mudanças de tensão e pressão na superfície da cavidade, aumentando o atrito e dificultando o molde. A deformação plástica reduz a precisão dimensional, resultando em falha do molde. A principal causa de falha em moldes para trabalho a quente é a fadiga térmica. Este tipo de molde deve apresentar alta resistência à fadiga térmica.

4. Resistência à fratura por fadiga: O molde é propenso à fratura por fadiga devido ao estresse cíclico de longo prazo durante a operação. A resistência, tenacidade, dureza e conteúdo de inclusão do material do molde determinam a resistência à fratura por fadiga do molde.

5. Resistência a altas temperaturas: O molde gerará temperaturas muito altas durante o trabalho de puncionamento contínuo de alta velocidade e longo prazo. É bem sabido que altas temperaturas reduzem a dureza e a resistência, causando desgaste prematuro ou deformação plástica do molde e falha. Portanto, o material do molde deve ter alta estabilidade anti-revenimento para garantir que o molde tenha alta dureza e resistência na temperatura de trabalho.

TAG :